قالب تزریق پلاستیک چیست ؟

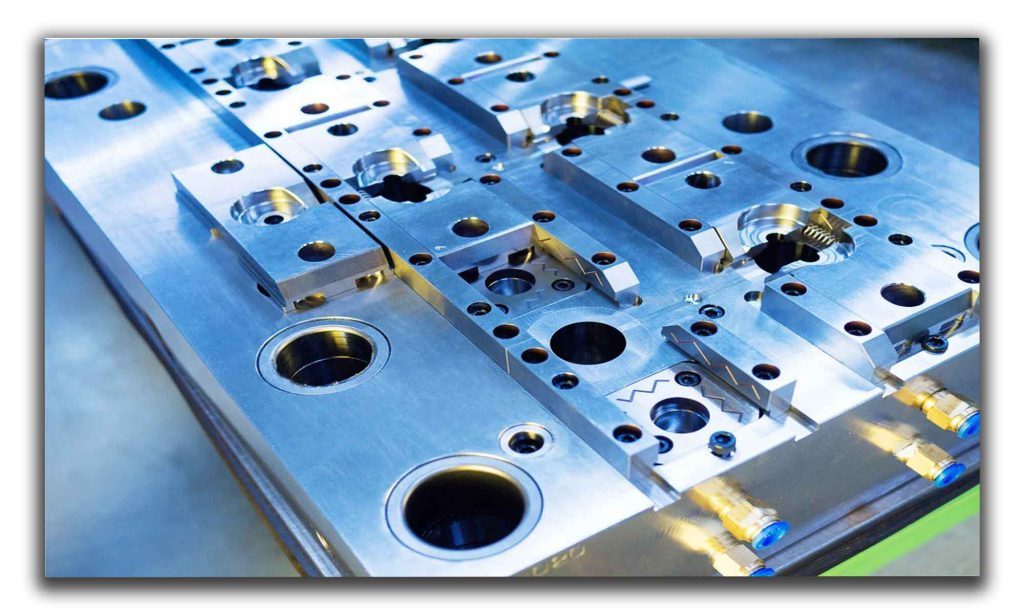

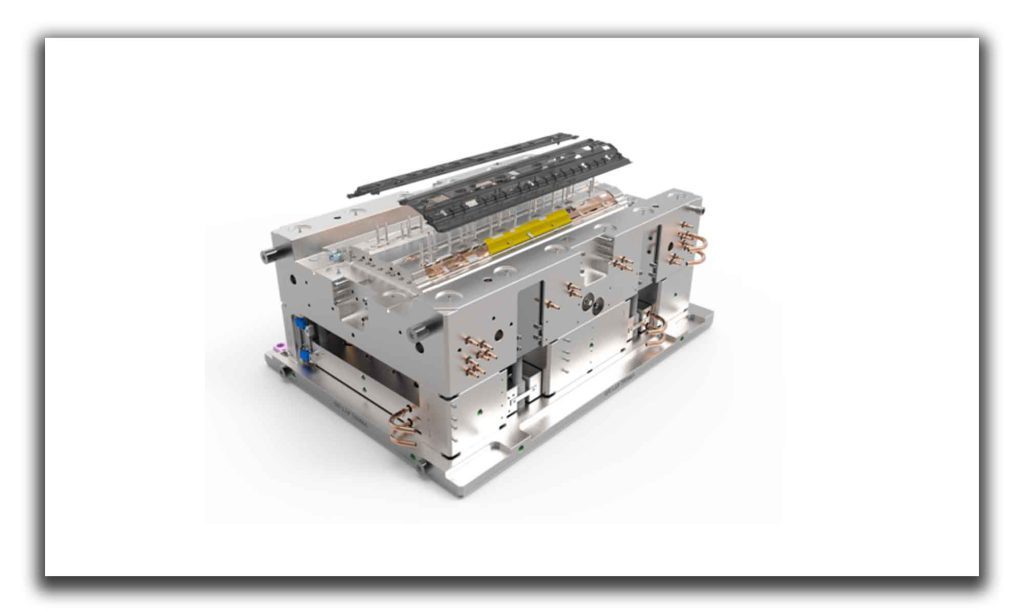

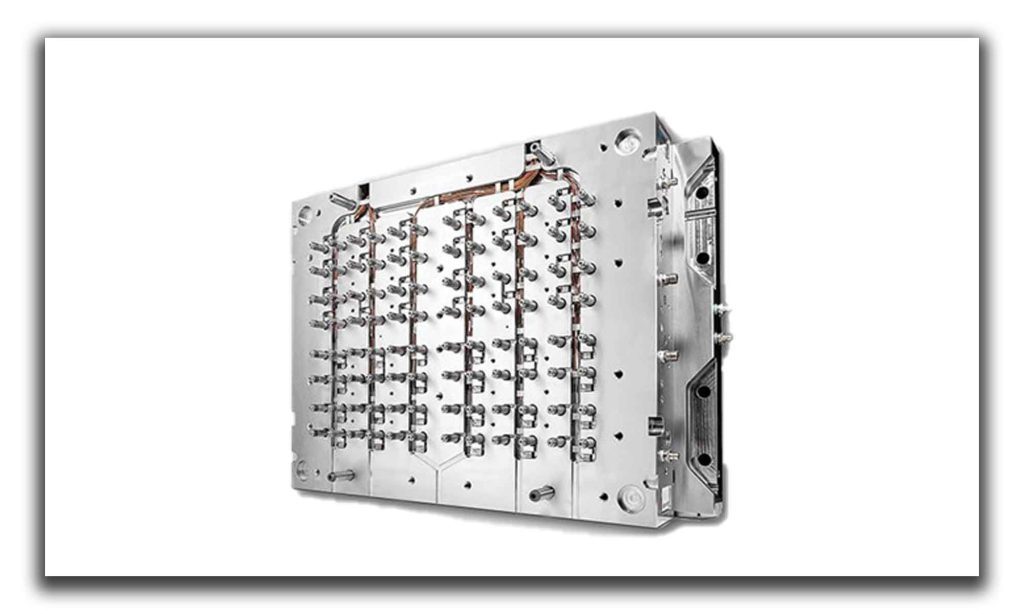

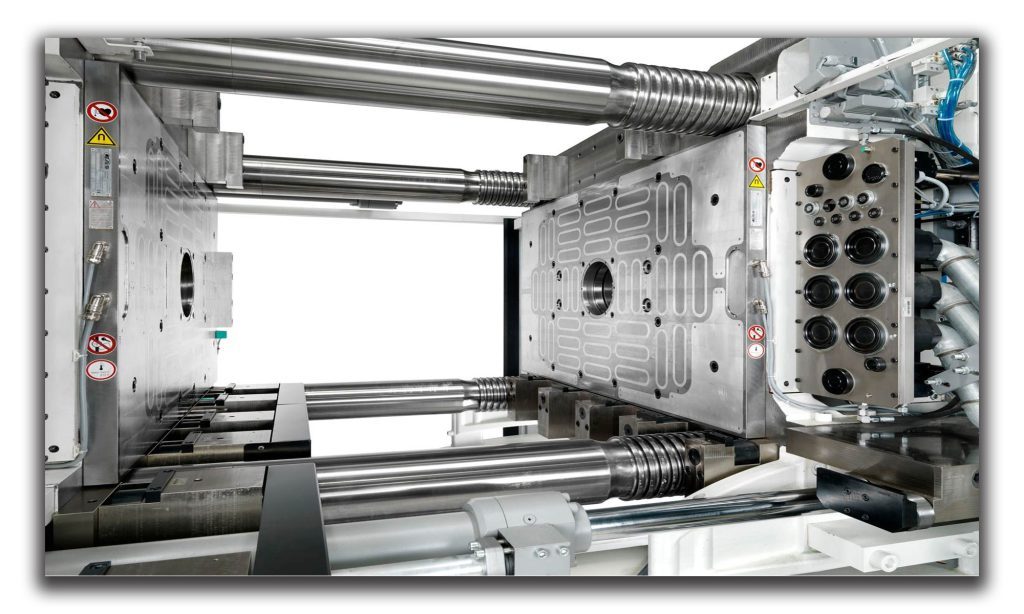

قالب تزریق پلاستیک ابزاری است که برای تولید قطعات پلاستیکی با استفاده از فرآیند تزریق پلاستیک استفاده میشود. این فرآیند شامل ذوب شدن گرانولهای پلاستیکی، تزریق آنها به داخل حفره قالب و سپس سرد شدن و انجماد پلاستیک برای شکلگیری قطعه نهایی میشود. قالبهای تزریق پلاستیک از دو صفحه فلزی (معمولاً از فولاد یا آلومینیوم) تشکیل شدهاند که بسته میشوند و حفرهای را تشکیل میدهند که شکل قطعه نهایی را به خود میگیرد. قالبهای تزریق پلاستیک دارای کانالهایی برای هدایت مذاب پلاستیک به داخل حفره و سیستمهای خنککننده برای کمک به سرد شدن سریع پلاستیک هستند. این قالب ها در اشکال و اندازههای مختلفی ساخته میشوند و میتوان از آنها برای تولید طیف گستردهای از قطعات و محصولات، از قطعات کوچک و ظریف گرفته تا قطعات بزرگ و پیچیده استفاده کرد قالبهای تزریق پلاستیک میتوانند برای تولید انبوه قطعات پلاستیکی با سرعت و کارایی بالا استفاده شوند این قالب ها میتوانند قطعات پلاستیکی را با دقت بالا و با تلرانسهای نزدیک تولید کنند قالبهای تزریق میتوانند برای تولید قطعات پلاستیکی با اشکال و اندازههای مختلف استفاده شوند همچنین میتوانند در بلندمدت مقرون به صرفه باشند، به خصوص زمانی که برای تولید انبوه قطعات استفاده شوند. به طور کلی، قالبهای تزریق پلاستیک ابزارهای ارزشمندی برای تولید قطعات پلاستیکی با کیفیت بالا، با سرعت و کارایی بالا هستند. با این حال، مهم است که قبل از استفاده از آنها، هزینهها، زمان تولید، محدودیتهای طراحی و مسائل زیستمحیطی را در نظر بگیرید. همانطور که گفته شد قالبهای تزریق پلاستیک ابزاری مناسب برای تولید قطعات و محصولات پلاستیکی هستند که از بخشهای مختلفی تشکیل شدهاند که هر کدام وظیفهای خاص را بر عهده دارند. صفحات اصلی قالب از فولاد سخت یا آلومینیوم ساخته شدهاند و حفره قالب را تشکیل میدهند. سطوح داخلی صفحات قالب به گونهای صیقل داده شدهاند که سطحی صاف و با کیفیت برای قطعه نهایی ایجاد کنند. سیستم رانر شبکهای از کانالها است که پلاستیک مذاب را از نازل دستگاه تزریق به داخل حفره قالب هدایت میکند. رانرها به گونهای طراحی شدهاند که پلاستیک را به طور یکنواخت در تمام قسمتهای حفره توزیع کنند تا از ایجاد حفره یا ناهمواری در قطعه نهایی جلوگیری شود. نازل دریچهای است که پلاستیک مذاب را از دستگاه تزریق به داخل سیستم رانر تزریق میکند. نازلها در اشکال و اندازههای مختلفی موجود هستند و نوع نازل مورد استفاده به شکل و اندازه قطعه نهایی بستگی دارد. پینهای پران میلههای فلزی هستند که پس از سرد شدن پلاستیک، قطعه را از قالب خارج میکنند. پینهای پران به گونهای طراحی شدهاند که به قطعه نهایی آسیب نرسانند.

خدمات طراحی قالب های صنعتی

سیستم خنککننده برای خنک کردن سریع و یکنواخت پلاستیک در داخل قالب استفاده میشود. این امر به سخت شدن سریع پلاستیک و حفظ ابعاد و شکل دقیق قطعه نهایی کمک میکند. سیستمهای خنککننده معمولاً از آب یا روغن برای خنک کردن قالب استفاده میکنند. علاوه بر این اجزای اصلی، قالبهای تزریق پلاستیک ممکن است شامل اجزای دیگری نیز مانند شیرهای تخلیه برای تخلیه پلاستیک اضافی یا هوا از قالب استفاده میشوند. و لغزندهها برای ایجاد حفرهها یا ویژگیهای زیرزمینی در قطعه نهایی استفاده میشوند. سیستمهای کنترل دما برای کنترل دقیق دمای قالب در طول فرآیند تزریق استفاده میشوند. قالبهای تزریق پلاستیک در طیف گستردهای از صنایع برای تولید انواع مختلف قطعات پلاستیکی استفاده میشوند. مانند صنعت خودروسازی، بسته بندی، پزشکی، الکترونیکی و… قالبهای تزریق پلاستیک ابزاری بسیار متنوع هستند که میتوان از آنها برای تولید طیف گستردهای از قطعات با کیفیت بالا استفاده کرد. آنها نقش مهمی در بسیاری از صنایع ایفا میکنند. همانطور که قبلاً ذکر شد، قالبهای تزریق پلاستیک مزایای زیادی از جمله تولید انبوه، دقت بالا، تنوع و مقرون به صرفه بودن را ارائه میدهند. با این حال، معایبی نیز دارند، مانند هزینه اولیه بالا، زمان تولید طولانی، محدودیت های طراحی و مسائل زیست محیطی طراحی و ساخت قالبهای تزریق پلاستیک فرآیندی پیچیده است که نیاز به دانش و تجربه زیادی دارد. عوامل متعددی باید در نظر گرفته شود، مانند نوع پلاستیک مورد استفاده، شکل و اندازه قطعه نهایی و الزامات کیفی قالبهای باکیفیت میتوانند سالها عمر کنند و میلیونها قطعه تولید کنند. با این حال، آنها نیاز به تعمیر و نگهداری منظم دارند تا از عملکرد صحیح و تولید قطعات با کیفیت بالا اطمینان حاصل شود طراحی قالب فرآیندی پیچیده است که نیاز به در نظر گرفتن عوامل متعددی دارد. انتخاب نوع پلاستیک مناسب برای قالب اولین قدم در فرآیند طراحی است. نوع پلاستیک مورد استفاده بر خواص نهایی قطعه، مانند استحکام، انعطافپذیری و مقاومت در برابر حرارت تأثیر میگذارد. همچنین بر عواملی مانند فرآیند تزریق، طراحی قالب و هزینه نهایی تأثیرگذار است. ضخامت دیواره یکی از مهمترین عوامل در طراحی قالب تزریق پلاستیک است. ضخامت دیواره باید به گونهای باشد که قطعه به اندازه کافی محکم باشد تا از تنش و تغییر شکل در حین استفاده پشتیبانی کند، اما در عین حال به اندازه کافی نازک باشد تا به طور سریع و یکنواخت خنک شود. ضخامت دیوارههای یکنواخت برای جلوگیری از تاب برداشتن و پیچوتاب قطعه نهایی ضروری است. همچنینسطوح قالب باید به گونهای طراحی شوند که از خروج آسان قطعه از قالب پس از سرد شدن اطمینان حاصل شود.

مشخصات فنی قالب تزریق پلاستیک

برای این منظور از زاویههای شیبدار در سطوح عمودی استفاده میشود. گوشهها و لبههای تیز نیز باید گرد شوند تا از ایجاد تنش در پلاستیک و ایجاد ترک یا شکستگی جلوگیری شود. سیستم رانر شبکهای از کانالها است که پلاستیک مذاب را از نازل به حفره قالب هدایت میکند. طراحی سیستم رانر برای توزیع یکنواخت پلاستیک در داخل حفره و جلوگیری از ایجاد حفره یا ناهمواری در قطعه نهایی ضروری است. سیستم خنککننده برای خنک کردن سریع و یکنواخت پلاستیک در داخل قالب استفاده میشود. این امر به سخت شدن سریع پلاستیک و حفظ ابعاد و شکل دقیق قطعه نهایی کمک میکند. سیستمهای خنککننده معمولاً از آب یا روغن برای خنک کردن قالب استفاده میکنند علاوه بر این نکات کلی، عوامل دیگری نیز وجود دارد که باید در نظر گرفته شوند، مانند پینهای پران، شیرهای تخلیه، لغزندهها، درجها و سیستمهای کنترل دما. انتخاب و طراحی صحیح این اجزا برای عملکرد صحیح قالب و تولید قطعات با کیفیت بالا ضروری است. استفاده از ابزارهای تجزیه و تحلیل و شبیهسازی کامپیوتری میتواند به طراحان قالب در بهینه سازی طراحی و پیش بینی عملکرد قالب قبل از ساخت کمک کند. این امر میتواند به کاهش هزینهها و زمان تولید و همچنین بهبود کیفیت قطعات نهایی کمک کند. پس از ساخت قالب، باید به طور کامل آزمایش و اصلاح شود تا اطمینان حاصل شود که قطعات با کیفیت بالا تولید میکند. ممکن است لازم باشد برای دستیابی به نتایج مطلوب، تنظیمات جزئی در طراحی یا فرآیند تزریق انجام شود با رعایت این نکات، طراحان میتوانند قالبهای تزریق پلاستیکی با کیفیت بالا ایجاد کنند که قطعات دقیق، بادوام و مقرون به صرفه تولید میکنند. هنگام سرد شدن پلاستیک، تمایل به انقباض دارد. این امر می تواند منجر به ایجاد حفره، ترک یا تغییر شکل در قطعه نهایی شود. طراحان باید با در نظر گرفتن نرخ انقباض مواد، برای جبران این امر در طراحی قالب خود برنامه ریزی کنند. همچنین برخی از پلاستیک ها در هنگام سرد شدن می توانند بافت دار شوند. این امر می تواند بر ظاهر قطعه نهایی تأثیر بگذارد. طراحان می توانند با انتخاب مواد یا فرآیندهای تکمیل مناسب، بافت را کنترل کنند. عیوب سطحی مانند خطوط جریان، لکه ها و فلاش می توانند بر ظاهر و عملکرد قطعه نهایی تأثیر بگذارند. طراحان می توانند با انتخاب مواد یا فرآیندهای تکمیل مناسب، عیوب سطحی را کنترل کنند همچنین عیوب داخلی مانند حفره ها، ترک ها و حباب ها می توانند استحکام و عملکرد قطعه نهایی را تحت تاثیر قرار دهند. قطعه نهایی باید از نظر ابعادی دقیق باشد تا با سایر قطعات مونتاژ شود و به درستی کار کند.

قالب سازی با دستگاه CNC

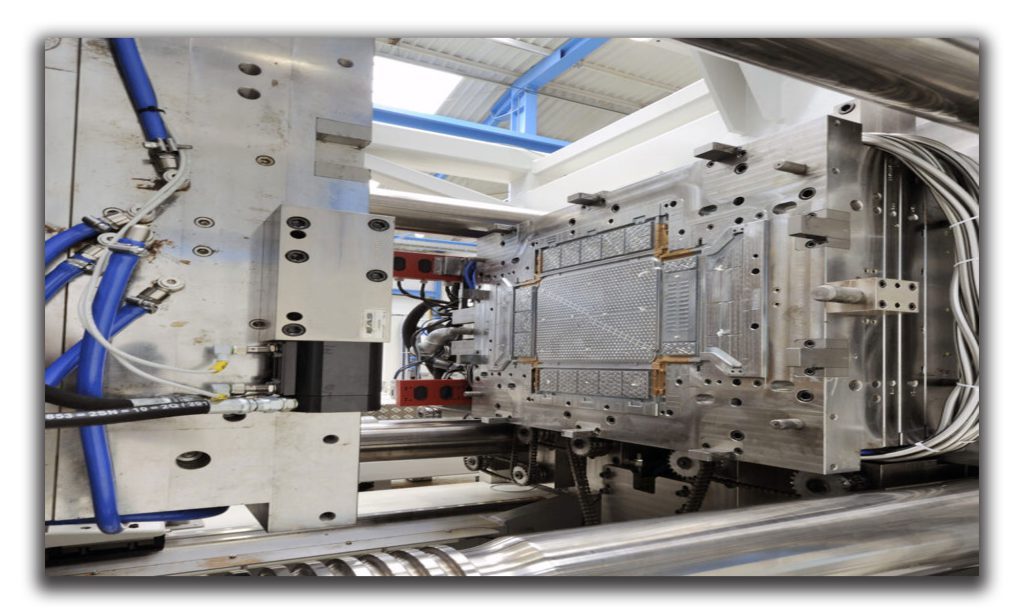

طراحان قالب باید با استفاده از تکنیک های مناسب طراحی و ساخت قالب، از دقت ابعادی اطمینان حاصل کنند طراحی قالب تزریق پلاستیک فرآیندی پیچیده است که باید با دقت و توجه به جزئیات انجام شود. با در نظر گرفتن تمام عوامل ، طراحان می توانند قالب هایی ایجاد کنند که قطعات با کیفیت بالا را به طور مداوم و مقرون به صرفه تولید کنند. دستگاههای CNC (Computer Numerical Control) نقشی حیاتی در فرآیند ساخت اجزای قالبهای تزریق پلاستیک ایفا میکنند. از آنها برای ماشینکاری دقیق قطعات مختلف قالب، از جمله صفحات قالب، سیستم رانر، نازل، پینهای و اجزای دیگر استفاده میشود. دستگاههای CNC میتوانند قطعات را با دقت بسیار بالایی ماشینکاری کنند. این امر برای ساخت قالبهای تزریق پلاستیک که نیاز به تحملهای دقیق دارند ضروری است. دستگاههای CNC میتوانند سطوح با کیفیت بالایی را ایجاد کنند که برای تولید قطعات نهایی با ظاهر تمیز و صاف ضروری است همچنین این دستگاه ها میتوانند برای ماشینکاری انواع مختلف مواد، از جمله فولاد، آلومینیوم، برنج و مس استفاده شوند. این امر آنها را به ابزاری ایدهآل برای ساخت قالبهای تزریق پلاستیک از مواد مختلف تبدیل میکند. دستگاههای CNC میتوانند قطعات را به طور خودکار و با سرعت بالا ماشینکاری کنند. این امر می تواند به کاهش زمان ساخت قالب و افزایش کارایی کلی فرآیند کمک کند همچنین قطعات را با دقت بالا ماشینکاری می کنند، که به نوبه خود می تواند به کاهش ضایعات مواد کمک کند. تا اینجای مقاله با قالب تزریق پلاستیک، اجزا و نکات طراحی قالب آشنا شدید پس از طراحی نوبت به ساخت قالب میرسد. اولین قدم در ساخت قالب تزریق پلاستیک، طراحی قالب با استفاده از نرم افزار CAD (Computer Aided Design) است. مدل CAD باید تمام جزئیات قالب، از جمله ابعاد، تحمل ها و روکش ها را مشخص کند پس از اتمام طراحی، مدل CAD باید به کد CNC تبدیل شود. کد CNC به دستگاه CNC دستور می دهد که چگونه قطعه را ماشینکاری کند. مواد مورد استفاده برای ساخت قالب باید به درستی برش داده و آماده شوند. این امر برای اطمینان از ماشینکاری دقیق و ایمن قطعه ضروری است. قطعات قالب سپس با استفاده از دستگاه CNC ماشینکاری می شوند. دستگاه CNC از کد CNC برای هدایت ابزار برش به منظور شکل دادن به مواد طبق مشخصات طراحی استفاده می کند پس از اتمام ماشینکاری، قطعات قالب باید از نظر کیفیت و دقت بازرسی شوند. این امر برای اطمینان از اینکه قطعات مطابق با مشخصات هستند و به درستی در قالب مونتاژ می شوند ضروری است. در نهایت، قطعات قالب مونتاژ شده و به یک قالب کامل تبدیل می شوند. قالب سپس می تواند برای تولید قطعات پلاستیکی استفاده شود.

نکات طراحی و ساخت قالب تزریق

انتخاب مواد مناسب برای ساخت قالب بسیار مهم است. مواد باید به اندازه کافی قوی باشند تا تنش های فرآیند تزریق را تحمل کنند و باید در برابر سایش و خوردگی مقاوم باشند. طراحی قالب باید به گونه ای باشد که تولید قطعات پلاستیکی با کیفیت بالا را تسهیل کند. قالب باید به طور صحیح خنک شود تا از تاب برداشتن یا تغییر شکل قطعات جلوگیری شود و باید از ویژگی هایی برای حذف آسان قطعات از قالب برخوردار باشد. علاوه بر طراحی دقیق قالب کد CNC نیز باید دقیق باشد تا دستگاه تراش CNC قطعه را به درستی ماشینکاری کند. خطاهای کوچک در برنامه نویسی می تواند منجر به قطعات معیوب یا ضایعات مواد شود. دقت در عملیات ماشینکاری نیز اهمیت بالایی دارد تا از کیفیت سطح بالا و ابعاد دقیق قطعات اطمینان حاصل شود و قطعات قالب باید به دقت بازرسی و مونتاژ شوند تا اطمینان حاصل شود که قالب به درستی کار می کند و قطعات پلاستیکی با کیفیت بالا تولید می کند. ساخت قالب تزریق پلاستیک با استفاده از دستگاههای CNC فرآیندی پیچیده است که نیاز به مهارت، تجربه و دانش دقیق اصول طراحی و ماشینکاری دارد. با این حال، با استفاده از تجهیزات و تکنیکهای مناسب، میتوان قالبهایی با کیفیت بالا تولید کرد که قطعات پلاستیکی دقیق، بادوام و مقرون به صرفه را تولید میکنند. با رعایت تمام این ملاحظات، میتوان قالبهای تزریق پلاستیک با کیفیت بالا را با استفاده از دستگاههای CNC تولید کرد که قطعات پلاستیکی دقیق، بادوام و مقرون به صرفه را تولید میکنند. هزینه طراحی و ساخت قالب تزریق پلاستیک به عوامل مختلفی بستگی دارد. قالبهای با اجزای بیشتر، مانند پینهای پران، اسلایدها و درجها، بطور کلی قالب های پیچیدهتر گرانتر هستند همچنین قالبهایی با اشکال هندسی پیچیده، مانند حفرههای زیرزمینی یا سطوح منحنی، برای طراحی و ماشینکاری دشوارتر هستند و به همین دلیل گرانتر هستند اندازه و ابعاد قالب نیز در قیمت قالب تاثیر گذار است قالبهای بزرگتر به مواد و نیروی کار بیشتری برای تولید نیاز دارند و به همین دلیل گرانتر هستند.

هزینه ساخت قالب تزریق پلاستیک

یکی از تاثیرگذارترین عوامل روی قیمت و کیفیت قالب نوع و جنس فلز مورد استفاده در ساخت قالب است انواع مختلف فولاد با قیمت های مختلف در دسترس هستند فولادهای با گرید بالاتر، مانند فولاد ضد زنگ، بادوام تر و گران تر هستند آلومینیوم به طور کلی ارزان تر از فولاد است، اما به اندازه فولاد قوی نیست و ممکن است برای برخی کاربردها مناسب نباشد. می توان از روکش های مختلفی مانند کروم یا نیکل برای محافظت از قالب در برابر خوردگی و افزایش طول عمر آن استفاده کرد. روکش ها می توانند به هزینه قالب اضافه کنند. قالب ها را می توان با استفاده از روش های مختلفی مانند فرز، تراش، سنگ زنی و EDM (Electrical Discharge Machining) ماشینکاری کرد. روش های ماشینکاری پیچیده تر به تجهیزات و مهارت تخصصی تری نیاز دارند که می تواند هزینه را افزایش دهد هر چه زمان ماشینکاری بیشتر باشد، هزینه قالب بیشتر خواهد بود. بهره وری مواد به مقدار موادی که در طول فرآیند ماشینکاری به ضایعات تبدیل می شوند، اشاره دارد. بهره وری مواد کم می تواند منجر به افزایش هزینه مواد و ضایعات بیشتر شود. با وجود اینکه هزینه طراحی و ساخت قالب تزریق پلاستیک می تواند بالا باشد اما روش هایی برای کاهش این هزینه ها وجود دارد با انتخاب مواد ارزان تر مانند آلومینیوم به جای فولاد ضد زنگ می توان هزینه قالب را کاهش داد اما باید توجه داشته باشید که مواد با کیفیت بالاتر طول عمر قالب را افزایش میدهد و میزان تولیدات مصول نیز بالاتر میرود همچنین با ساده تر کردن طراحی قالب می توان زمان و مواد مورد نیاز برای ساخت آن را کاهش داد. با استفاده از روش های ماشینکاری کارآمد مانند تراش CNC می توان زمان ماشینکاری را کاهش داد و با استفاده از تکنیک های لانه گذاری و برنامه ریزی دقیق می توان ضایعات مواد را کاهش داد.

بدون دیدگاه